光學玻璃加工:水導激光如何實現亞微米級裂紋控制?

發布日期:2025-10-17 10:26 ????瀏覽量:

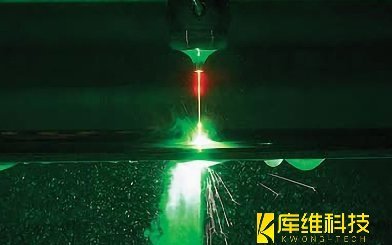

光學玻璃作為高透光性、低色散的關鍵材料,廣泛應用于顯微鏡、激光器、內窺鏡等高端設備。但其硬脆特性導致傳統機械加工易產生微裂紋,熱切割技術則因熱應力導致材料性能劣化。水導激光技術的出現,通過“水射流導光+冷卻”的協同機制,實現了光學玻璃加工中亞微米級裂紋的精準控制,成為行業突破性解決方案。

一、傳統光學玻璃加工的“裂紋之困”

光學玻璃的主要成分為二氧化硅,具有高硬度、低導熱性的特性。傳統機械加工中,磨料與玻璃表面的摩擦會產生局部高溫,冷卻后因熱膨脹系數差異引發應力集中,形成微裂紋;而激光加工雖無接觸,但高能量激光脈沖會使材料瞬間汽化,蒸汽反沖力易剝離表層,形成“激光誘導裂紋”,裂紋寬度普遍在5μm以上,難以滿足亞微米級精度的需求。

二、水導激光技術

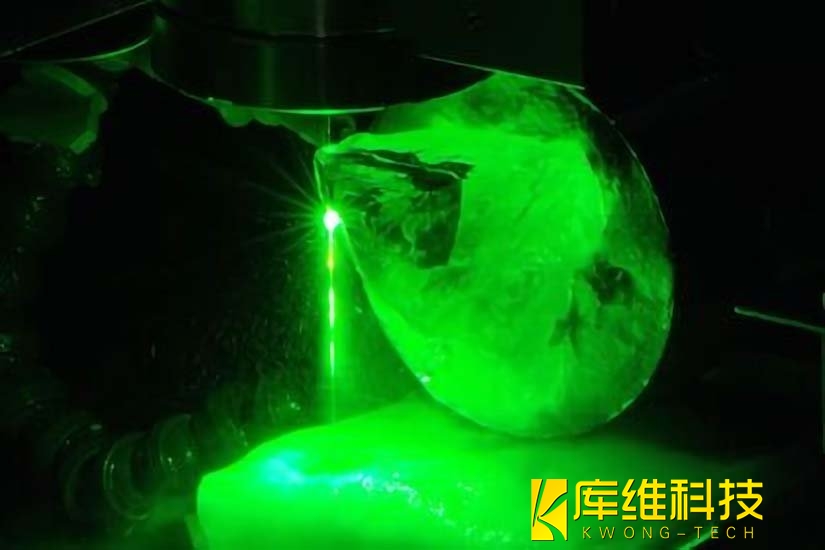

水導激光技術將激光與高速細水束結合,通過“激光在水束中全反射傳輸”的機制,實現了“冷加工”與“精準控熱”的雙重優勢:

-

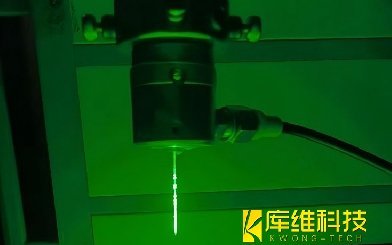

??激光傳輸路徑的創新??:超純水束(直徑約50-200μm)在高壓力(5-20MPa)下形成“液體光纖”,激光通過全反射在水束內壁傳輸,避免了空氣介質的能量損耗,同時水束直接作用于加工區域。

-

??熱應力的動態平衡??:激光能量被材料吸收后,水束同步帶走90%以上的熱量,使加工區溫度始終低于玻璃軟化點(約1700℃),抑制熱應力積累;同時,水束的沖刷作用及時清除熔融碎屑,避免二次熱損傷。

-

??裂紋生長的物理抑制??:水束的機械沖擊力(僅0.1-1N)遠低于機械磨削的接觸力(數十牛),且水的潤滑作用降低了材料界面的應力集中,從源頭抑制微裂紋的萌生與擴展。

與傳統激光加工相比,水導激光的獨特優勢在于:

-

熱影響區縮小90%:水的高比熱容(4.18kJ/kg·K)可瞬間吸收激光能量,使加工區域溫度梯度從傳統方法的10?℃/mm降至10²℃/mm,有效抑制熱應力裂紋;

-

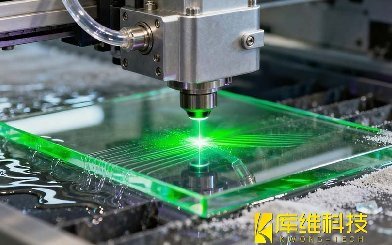

能量密度提升3倍:水流聚焦效應使激光束直徑縮小至20-50μm,能量密度達10?W/cm²量級,實現微米級切割精度;

-

清潔加工環境:水流實時沖刷碎屑,避免二次熔融,加工表面粗糙度Ra可低至0.05μm。

三、亞微米級裂紋控制的關鍵技術參數

-

??水束特性??:壓力與流速需匹配激光能量密度——高壓細水束(如10MPa、流速5m/s)可增強冷卻效率,同時避免水束發散導致的能量損失;噴嘴錐角(通常15-30°)則決定了激光傳輸的穩定性。

-

??激光參數??:采用短脈沖(納秒級)、高頻率(100-500kHz)激光,可降低單脈沖能量峰值,減少局部熱沖擊;波長選擇(如1064nm或532nm)需與玻璃吸收光譜匹配,提升能量利用率。

-

??工藝協同??:通過實時監測加工區的溫度場與應力場(如紅外熱像儀+壓電傳感器),動態調整水束與激光的相對速度(通常0.5-2mm/s),確保裂紋始終被抑制在亞微米尺度。

實驗證明,采用該技術加工K9光學玻璃時,表面裂紋寬度可控制在0.8μm以內,表面粗糙度Ra<5nm,無需后續拋光即可滿足高精度光學元件的要求。

四、行業應用與數據驗證

在半導體領域,水導激光已實現6英寸碳化硅晶圓的亞微米級切割。對比傳統金剛石線鋸切割,其切縫寬度從150μm降至30μm,材料損耗率從12%降至3%,加工速度提升5倍。有企業數據顯示,采用水導激光切割N型單晶硅片,良品率從82%提升至97%,單片成本降低0.8元。

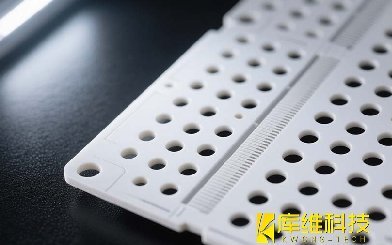

醫療領域,水導激光在內窺鏡鏡頭加工中表現突出。通過螺旋軌跡掃描,可在直徑2mm的球面鏡片上加工出周期性微結構(槽寬80μm、深50μm),表面粗糙度Ra=0.03μm,滿足ISO 13485醫療標準。

航空航天光學鏡頭加工中,可在ZK9玻璃表面加工深寬比20:1的微流道,表面粗糙度Ra≤0.5 μm。據實驗數據測算,采用該技術大概可使高端光學器件的制造成本降低30%-50%,同時將產品壽命提升2-3倍。

目前,水導激光已在光通信光纖連接器端面加工、微光學透鏡陣列制造、半導體晶圓玻璃層切割等場景中驗證其優勢。

相關文章

水導激光三大核心技術:高精度光耦合、全反控制和水流穩定系統

高端珠寶加工新技術:水導激光亞微米級加工

水導激光加工選用什么顏色的激光好?

水導激光技術與其他激光技術相比有哪些優勢?

陶瓷基板切割新技術:紫外激光與水導激光的顛覆性應用

水導激光加工案例之??5G芯片微孔加工

陶瓷基板切割技術大比拼:核心數據全解析

中小型企業如何評估水導激光設備的投資回報周期?

陶瓷基板切割技術大揭秘:激光VS機械工藝的5大關鍵對比